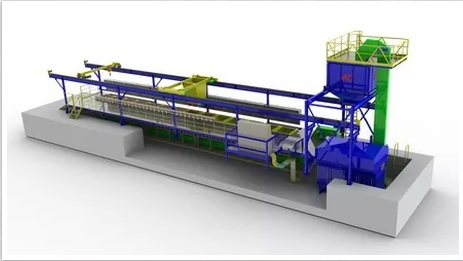

Автоматизированный формовочный комплекс для крупногабаритного литья по газифицируемым моделям производительностью до 250 тонн в месяц. Возможные габариты опок от 1000х1000 мм до 2400х2000 мм h=2000 мм

Как работает такое оборудование?

Все опоки оснащены вибраторами и подключены к одному формовочному пульту, на котором оператор выбирает номер опоки и производит формовку. Подача формовочного песка из бункера производится за счет дозатора, который перемещается по путям и может формовать любую опоку выбранную оператором. На дозаторе находится выносной пульт, с которого формовщик производит формовку.

Выбивка опок производится через пневмоклапана, установленные в дне опоки.

Формовщик выбирает номер опоки на центральном пульте и дает команду выбивка. Клапана открываются и формовочный песок самотеком поступает в вибротранспотрет, расположенный под опокой, а песок транспортируется в систему регенерации песка.

Комплект формовочного оборудования с двумя виброопоками для малых серий крупногабаритного литья.

Оставить заявку

Отливка, скраб и прочий мусор остаются на дне сетчатой корзины в опоке и вместе с корзиной извлекаются при помощи цеховой кран-балки. Отливка и мусор удаляются, корзина ставиться обратно в опоку и цикл формовки повторяется.

Формовочный песок, пройдя стадию охлаждения и обеспыливания, также, подается на повторное использование.

Чтобы произвести отливку габаритом(например) 2 м необходимо:

•вырезать из блока строительного пенополистирола элементы отливки;

•склеить их в блок с литниковой системой;

•модельный блок(кластер) покрыть противопригарной краской и посушить;

•произвести формовку модельного блока и получить готовую отливку.

Отсутствие в формовочной линии таких узлов как кантователь, формовочный вибростол, конвейер передвижения опок – снижает стоимость формовочной линии.

Конструктивное решение - из опоки сделать виброопоку - решает одну из главных задач формовочного оборудования - без потерь передать вибрацию к опоке.

Завод Арматуры Контактной сети работает на рынке точного литья с 1994 года. За время работы на предприятии сформировался слаженный коллектив высоко квалифицированных специалистов, успешно решающих поставленные задачи. Предприятие изготавливает отливки из сталей, легированных и нержавеющих, бронзы различных марок, алюминия, латуни, меди, для предприятий машиностроения, станкостроения, энергомашиностроения, судостроения, железнодорожного транспорта и др. Основные технологии, используемые в производстве:

- литье по выплавляемым моделям;

- литье по газифицируемым моделям;

- литье в кокиль;

- центробежное литье

Предприятие имеет свое инструментальное производство, на котором изготавливают оснастку и пресс-формы для литья. В 1998 году освоена технология литья по газифицируемым моделям. Создана проектно-конструкторская группа, которая проектирует комплексы литья по газифицируемым моделям. С 2005 года мы проектируем и изготавливаем оборудование для литья по газифицируемым моделям для литейных заводов России. На предприятии освоен выпуск различного нестандартного оборудования и сложных конструкционных изделий, таких как гидротурбины малых ГЭС, оборудования для нефтедобычи, рабочие колеса насосов. В 2001 году ООО «Завод АКС» зарегистрировал товарный знак в Государственном реестре товарных знаков и знаков обслуживания РФ. Компания успешно прошла сертификационный аудит. Органом по сертификации ЗАО «Инфобизнес» СДС «Технопрогресс» выдан сертификат соответствия Системы Менеджмента Качества требованиям ГОСТ Р ИСО 9001-2001 и разрешение на применение знака соответствия.