I. Описание оборудования

1.1 Краткое введение

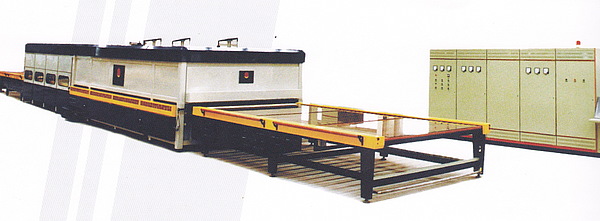

Печь закалки включает в себя: стол загрузки, секцию нагрева, секцию плоской закалки/охлаждения (N-1H30), стол выгрузки, систему обдува/охлаждения и систему контроля (управления). Данная печь предназначена для производства плоского закаленного стекла, которое можно применять для архитектурного остекления зданий и сооружений, при производстве (изготовлении) мебели, домашнего использования, изготовления панелей для солнечных батарей и пр.

1.2 Стол загрузки

Загрузочный стол состоит из обрезиненных роликов. Стекло, положенное на ролики загрузочного стола, автоматически подаётся по роликовому конвейеру к входному отверстию печи, после чего ролики прекращают вращаться, и стекло останавливается у входа в печь в режиме «готовности к загрузке». Загрузка стекла в печь осуществляется после поступления соответствующей команды с компьютера системы управления.

1.3 Секция нагрева

Секция нагрева имеет двухуровневую конструкцию коробчатого типа и покрыта теплоизолирующим материалом. Внутри секции расположен конвейер с роликами, изготовленными из жаропрочной керамики, которые приобретаются у известных зарубежных производителей, в частности, у таких компаний как Vesuvius («Везувий»), Франция; Ceradyne (Керадайн»), США; Haldenwanger («Хальденвангер»), Германия, и т.д. В верхнем и нижнем уровнях секции установлены нагревательные элементы и платины теплоизлучения. Пластина теплоизлучения верхнего уровня отливается из специального материала, устойчивого к воздействию высоких температур и коррозии. Нагревательный элемент состоит из резистора спиральной намотки, установленного на керамическое основание, и легко заменяется. Когда стекло готово к загрузке в печь, открывается передняя дверь секции нагрева, и одновременно приводятся в движение ролики загрузочного стола и секции нагрева. После того, как стекло оказывается внутри печи, передняя дверь закрывается, и с помощью роликов осуществляется возвратно-поступательное перемещение стекла внутри секции на расстояние, автоматически определяемое системой управления, что позволяет обеспечить равномерное нагревание всей поверхности стекла. При необходимости проведения обслуживания верхнего уровня его можно поднять из секции с помощью пульта дистанционного управления. Нагревательные элементы устанавливаются внутри решетчатой конструкции. В верхнем уровне расположено 35 нагревательных элементов, в нижнем - 20. Каждый уровень имеет по одному независимому контуру управления. Матричная технология радиационного нагрева и программируемые PID модуляции мощности делают нагрев очень ровным и устойчивым.

Нагрев стекла происходит по верхней и нижней поверхности стекла одновременно, что делает его более равномерным (сбалансированным), а также позволяет избежать появления белых помутнений в центре стеклоизделия, разрушения стекла внутри печи.

1.4 Секция плоского закаливания/охлаждения N-1H30

Система подачи воздуха состоит из верхней и нижней частей. Форсунки сделаны из алюминиевого сплава и расстояние между стеклом и верхней/нижней форсунками может быть урегулировано согласно с требованиями закаливания для разного вида стекла. Помимо системы подачи воздуха есть ролики, которые перемещают стекло вперёд. Когда лист стекла выходит из печи, ролики секции закаливания одновременно приводятся в движение с роликами в печи, чтобы переправить лист стекла в секцию закаливания. После, с помощью роликов осуществляется возвратно-поступательное перемещение стекла внутри секции, что позволяет обеспечить равномерное нагревание всей поверхности стекла. Пока стекло находится в секции закаливания, блок закаливания движется возвратно-поступательно в поперечном направлении, и главная задача-это уменьшить давление на стекло и равномерно охладить его в этой секции. Тем временем, огромный турбокомпрессор немедленно выдувает сильный сжатый воздух на поверхность стекла через вентиляционные каналы. Атмосферное давление и поток проходят через открытую поворотную заслонку во входное отверстие турбокомпрессора, который автоматически контролируется системой контроля. И ролики покрыты жаростойким материалом.

1.5 Стол выгрузки

Разгрузочный стол аналогичен загрузочному. Когда стекло достигает конца конвейера, вращение валов прекращается. Стекло снимают с конвейера вручную или с помощью автоматических манипуляторов (роботов) - при наличии соответствующего оборудования на предприятии.

1.6 Система управления

Система управления включает в себя следующее:

- Типовые программы закаливания

- Накопление, хранение и выборку из памяти данных о параметрах обработки - таких, как толщина, размеры, цвет, тип стекла, различные источники поступления листового стекла и т. д. При получении нового заказа на обработку стекла определенной толщины, размеров, цвета, типа, источника поступления (происхождения) и пр., введите соответствующие параметры обработки, которые будут сохранены в памяти системы. При получении повторного или аналогичного заказа вы можете восстановить введенные ранее данные, при этом система автоматически установит заложенные в память соответствующие параметры процесса обработки.

- Контроллер управления системой привода валов.

- Контроллер управления температурным режимом.

- Контроллер управления процессом закаливания.

- Систему аварийной сигнализации, которая предупреждает о возникновении неполадок и указывает способы их устранения.

- Главный компьютер управления производственным процессом. Терминалы компьютера выведены на панель управления. Данные о процессе производства выводятся на экраны дисплея: в виде основного экрана, экрана параметров обработки, экрана эксплуатации и технического обслуживания и экрана параметров системы. Система имеет функции считывания и записи параметров процесса обработки, автоматического управления, работы и проверки оборудования, а также функции самодиагностики и вывода на дисплей сигналов аварийного предупреждения.

1.7 Использование газа SO2

Механизм SO2 состоит из газового баллона (поставляется покупателем), элементов давления редукционного клапана, измерителя расхода и труб и т.д. При использовании этого газа образуется тонкая плёнка на поверхности керамического ролика, чтобы уменьшить трение между поверхностью стекла и керамическим роликом. Это значительно снижает или предупреждает появление белой дымки.

II. Техническая часть

2.1 Технические характеристики

2.1.1 Закалка плоского стекла

2.1.1.1 Диапазон толщины закаливаемого стекла: 4 - 19 мм.

2.1.1.2 Размер стекла:

Макс. размер: 4мм - 2000х2300мм

Макс. размер: 5-19мм - 2000х2300мм

Примечание: для стекла толщиной 4мм площадь каждой отдельно взятой детали не должна быть более 2м2

2.1.1.3 Стандарт:

EN12150-1:2000

2.1.1.4 Выход готовой продукции:

- не менее 95%

2.1.1.5 Производительность(длительность цикла обработки):

- 4мм = 17 загр./час

- 5мм = 15 загр./час

- 6мм = 13 загр./час

- 8мм = 10 загр./час

- 10мм = 7 загр./час

- 12мм = 6 загр./час

- 15мм = 5 загр./час

- 19мм = 2,5 загр./час

2.2 Вспомогательные системы и оборудование

2.2.1 Установленная мощность:

Нагрев: 490 кВт

Приводы: 20 кВт

Плоская закалка: 250 кВт

___________________________________________________________

Максимальная потребляемая мощность 782кВт х 80% ≈ 625кВт

2.2.2 Сжатый воздух (ёмкость ресивера - не менее 0,5 м3):

Объём: 0,6 - 0,8 м3/мин

Давление: > 0,7 Мпа

2.2.3 Обрабатываемые виды стекла:

- прозрачное полированное листовое стекло («флоат» стекло);

- стекло с покрытием (в том числе большинство видов стекла с жестким покрытием, стекло с мягким покрытием пригодно для 700);

- окрашенное стекло;

- стекло, тонированное в массе.

2.3 Комплект поставки

- Загрузочный стол;

- Секция нагрева;

- Секцию плоской закалки/охлаждения (N-1H30);

- Разгрузочный стол;

- Вспомогательное оборудование и аппаратура управления;

- Система аварийного привода UPS;

- Пульт управления;

- Система подачи SO2;

- Модем с системой диагностирования (удаленный доступ);

- Один инвертер (250 кВт×1);

- Подставка для Вентиляторов;

- Двигатели вентиляторов;

- Приводные электродвигатели.

2.4 Система управления

1) Все системы контроля и управления, программное обеспечение для промышленного компьютера (компьютера управления производственным процессом) и ПЛК (программируемого логического контроллера) разработаны компанией «Nord Glass Ltd.», которой принадлежат права на интеллектуальную собственность. Ответственность за усовершенствование и модернизацию пакета программного обеспечения возлагается на компанию «Nord Glass».

2) PLC производится компанией OMRON.

3) Промышленный компьютер выпускается тайваньской компанией EVOC.

4) Используются инверторы производства компании Schneider.

5) Оптические переключатели и сенсорные коммутаторы лучей являются продукцией компании OMRON.

6) Мониторы LCD 17".

Мы осуществляем пуско-наладку и дальнейшее гарантийное сервисное обслуживание на территории РФ.

Представленное на нашем сайте www.stanki54.ru оборудование, запасные части и алмазный инструмент вы можете приобрести со склада в городе Новосибирске.

По желанию заказчика, мы можем привезти из КНР любое интересующее стеклообрабатывающее оборудование, запасные части и инструмент.